TRAPO chiude il gap di sicurezza tra il magazzino e la baia di carico

Carico e scarico autonomo degli autocarri: Rinunciando ai carrelli elevatori nel magazzino e nell’area di carico, TRAPO GmbH elimina questa zona di pericolo e realizza la movimentazione delle merci con il sistema di carico TRAPO (TLS 3600) in termini di logistica globale efficace, sicura e a breve distanza.

Il sistema di carico compatto e autonomo TRAPO è unico per funzione e design. Il TLS 3600 deve il suo nome a una caratteristica particolare: carica in parallelo tre pallet da 1.200 kg ciascuno, cioè 3.600 kg, in un’unica operazione.

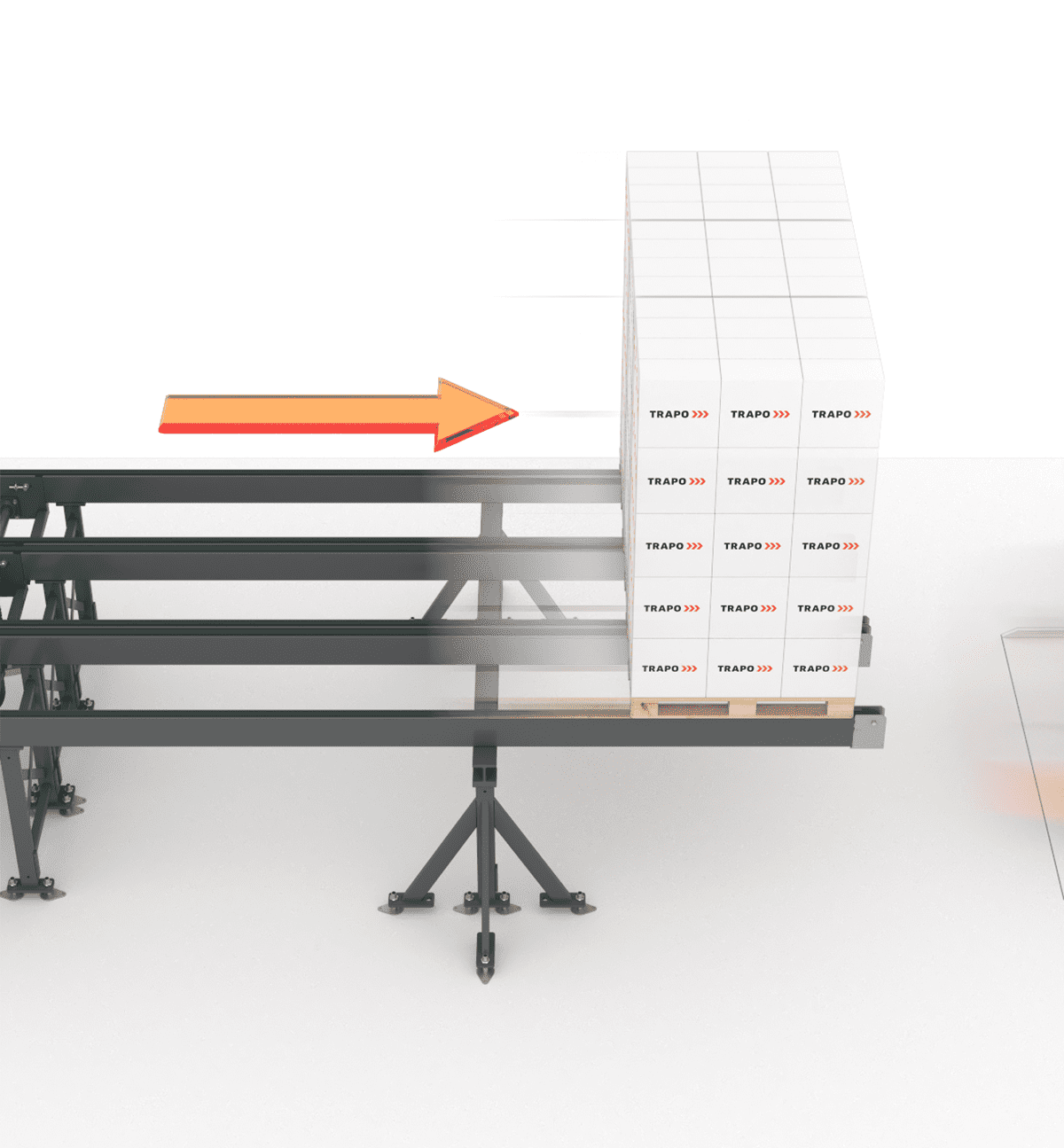

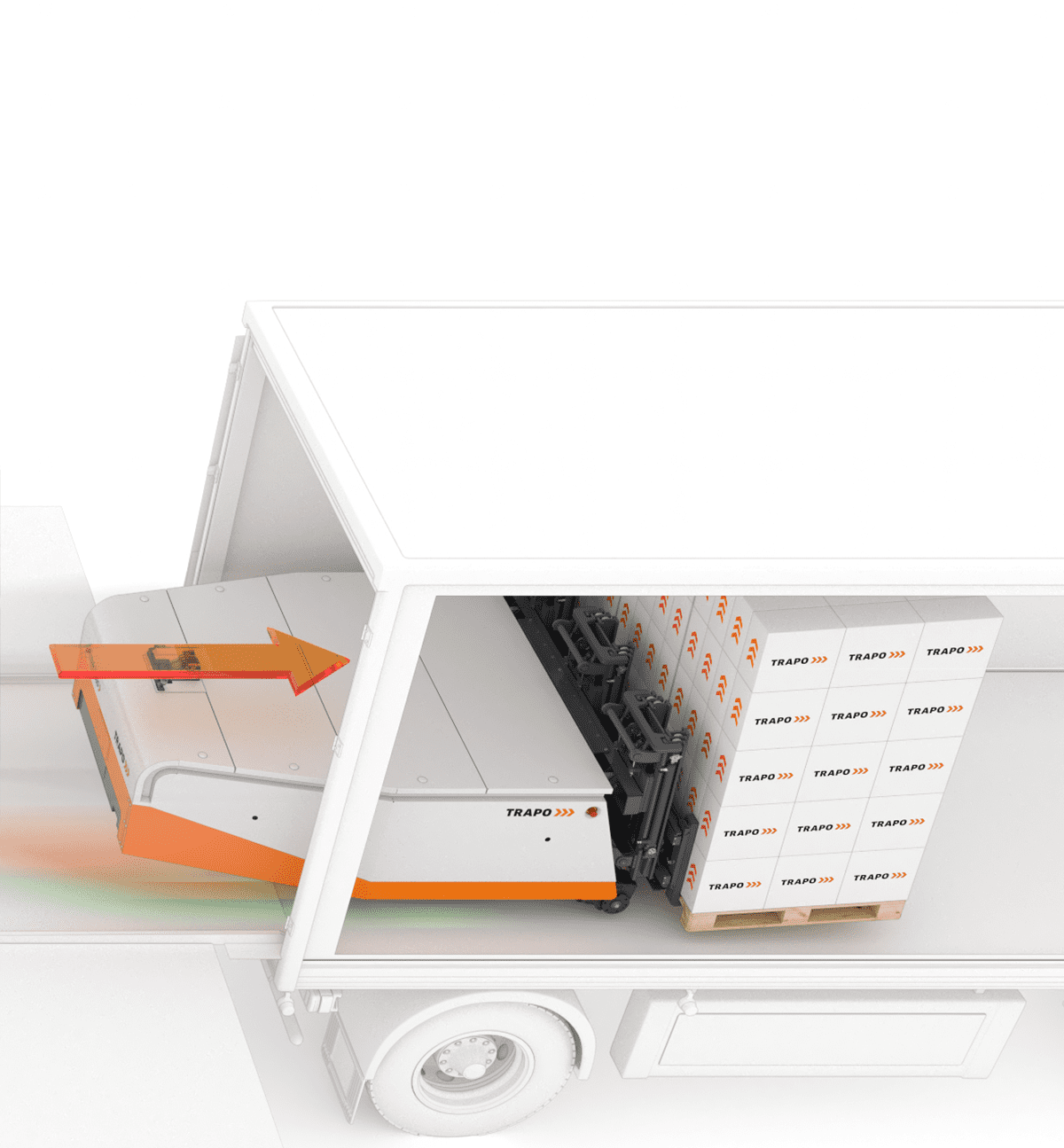

Il caricamento autonomo avviene in tre fasi centrali. Innanzitutto, fino a tre pallet vengono posizionati uno accanto all’altro in fila sulla parte fissa del sistema (fase 1) e allineati. Seguono il prelievo (fase 2) e il caricamento della fila (fase 3). Durante il processo di carico, un’altra fila di pallet viene formata e resa disponibile sulla parte fissa. Un processo continuo che consente di risparmiare tempo e distanza e di evitare tempi di attesa durante il carico dei pallet.

Vantaggi

- Sicurezza alla baia di carico – non è necessario l’uso di carrelli elevatori

- Completamente automatizzato per il carico dei camion / per qualsiasi settore industriale

- CONTROLLO AUTONOMO DELLA POSIZIONE PRIMA E DURANTE L’INGRESSO DEL CAMION

- Riduzione dei tempi di caricamento fino a 30 minuti

(a seconda del carico/14 metri di rimorchio con 33 pallet) - Speciale design igienico

- Colma il divario di sicurezza tra il magazzino e la baia di carico

3 pallet sono posizionati in serie uno accanto all’altro

La serie è predisposta nella posizione di manutenzione

Carico in autocarro o in container

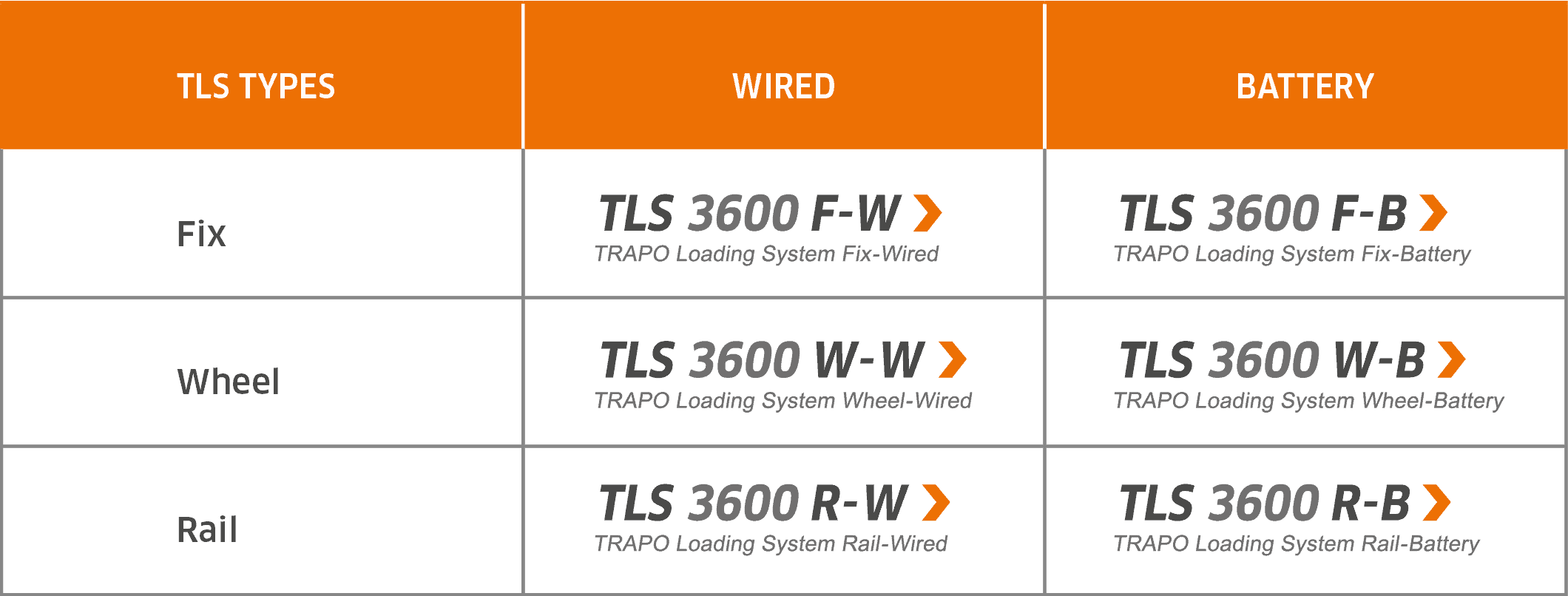

Flessibilità superiore: le varianti della serie TLS

Chi è interessato al caricamento autonomo può scegliere tra un sistema 1:1 o una versione mobile.

Il sistema 1:1 gestisce sempre un portello di ricarica “cablato” (collegato via cavo), che riceve l’alimentazione tramite un cavo. In alternativa, nella variante 1:1 può essere integrata una batteria ricaricabile.

Se il TLS deve spostarsi tra diverse botole di carico, occorre innanzitutto chiarire se è possibile apportare modifiche strutturali al pavimento del capannone. In questo caso, vengono posati dei binari, il TLS viene posizionato su questi binari e guidato tramite un cavo.

In alternativa, il sistema di carico può essere azionato da una ruota.

Dal magazzino al camion: nessun concorrente è in grado di farlo?

Non in questa forma brevettata! Finora sono stati utilizzati principalmente sistemi one-shot. Qui, l’intero carico di un camion viene preparato nella zona di carico e caricato in una sola volta. Questo spesso richiede una modifica strutturale del carrello. Soprattutto, però, molto spazio è inutilmente bloccato da questo parcheggio, lungo circa 20 metri.

Premiato con l’Handling Award

Dettagli tecnici

- TLS 3600 (carico di 3,6 t)

Installato in modo permanente

Movimentabile su rotaia

Movimentazione su ruote

Prestazioni:

Capacità massima per ciclo di carico: tre pallet da 1.200 kg

Lunghezza:

5,40 m inclusi i denti

Larghezza:

TLS: 2,15 m

Sollevamento:

1,65 m

Altezza:

1,35 m (montante di sollevamento retratto)

Altezza della rampa:

Inclinazione del ponte di carico 4°

Carico:

per ciclo di carico: tre pallet da 1.200 kg, totale 3.600 kg

Peso:

A vuoto massimo 4,6 t

Guida autonoma:

Scanner laser per il riconoscimento dei contorni sull’unità di carico; sensori di distanza per il riconoscimento della posizione; sterzo posteriore sul veicolo

Tempo di caricamento:

Riduzione fino a 30 minuti (a seconda del carico/per un rimorchio di 14 metri con 33 pallet).

Alimentazione:

- TLS collegato via cavo o con batteria

Consegna degli europallet tramite flotta di navette o sistema di trasporto rigido

Non sono necessarie modifiche strutturali al rimorchio

Area richiesta per il carico e lo scarico autonomo nella zona di carico:

Circa 12,00 m Lunghezza totale